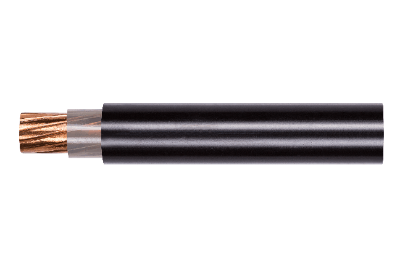

Полиэтилен (ПЭ) широко используется визоляция и оболочка силовых и телекоммуникационных кабелейБлагодаря своей превосходной механической прочности, ударной вязкости, термостойкости, изоляционным свойствам и химической стабильности, полиэтилен обладает низкой устойчивостью к растрескиванию под воздействием окружающей среды. Эта проблема особенно актуальна при использовании полиэтилена в качестве внешней оболочки бронированных кабелей большого сечения.

1. Механизм растрескивания полиэтиленовой оболочки

Растрескивание полиэтиленовой оболочки происходит в основном в двух случаях:

а. Растрескивание под воздействием окружающей среды: Это явление, при котором оболочка кабеля подвергается хрупкому растрескиванию с поверхности из-за комбинированного напряжения или воздействия окружающей среды после прокладки и эксплуатации кабеля. В основном это вызвано внутренним напряжением внутри оболочки и длительным воздействием полярных жидкостей. Обширные исследования по модификации материалов позволили существенно решить проблему этого типа растрескивания.

b. Растрескивание под действием механических напряжений: это происходит из-за структурных дефектов кабеля или неправильных процессов экструзии оболочки, что приводит к значительной концентрации напряжений и растрескиванию, вызванному деформацией, во время прокладки кабеля. Этот тип растрескивания более выражен во внешних оболочках кабелей с ленточной стальной броней большого сечения.

2. Причины растрескивания полиэтиленовой оболочки и меры по улучшению ситуации.

2.1 Влияние кабеляСтальная лентаСтруктура

В кабелях с большим внешним диаметром бронированный слой обычно состоит из двухслойной обмотки стальной лентой. В зависимости от внешнего диаметра кабеля толщина стальной ленты варьируется (0,2 мм, 0,5 мм и 0,8 мм). Более толстые бронированные стальные ленты обладают большей жесткостью и меньшей пластичностью, что приводит к большему расстоянию между верхним и нижним слоями. В процессе экструзии это вызывает значительные различия в толщине оболочки между верхним и нижним слоями бронированной поверхности. Более тонкие участки оболочки по краям внешней стальной ленты испытывают наибольшую концентрацию напряжений и являются основными областями, где в будущем образуются трещины.

Для смягчения воздействия бронированной стальной ленты на внешнюю оболочку между стальной лентой и полиэтиленовой оболочкой наносится или экструдируется буферный слой определенной толщины. Этот буферный слой должен быть равномерно плотным, без складок и выступов. Добавление буферного слоя улучшает гладкость между двумя слоями стальной ленты, обеспечивает равномерную толщину полиэтиленовой оболочки и, в сочетании с усадкой полиэтиленовой оболочки, снижает внутреннее напряжение.

Компания ONEWORLD предоставляет пользователям продукцию различной толщины.бронированные материалы из оцинкованной стальной лентыдля удовлетворения разнообразных потребностей.

2.2 Влияние процесса производства кабеля

Основные проблемы процесса экструзии бронированных оболочек кабелей большого внешнего диаметра заключаются в недостаточном охлаждении, неправильной подготовке пресс-формы и чрезмерном коэффициенте растяжения, что приводит к чрезмерному внутреннему напряжению внутри оболочки. Кабели большого диаметра, из-за их толстых и широких оболочек, часто сталкиваются с ограничениями по длине и объему водоотводных желобов на экструзионных производственных линиях. Охлаждение с температуры более 200 градусов Цельсия во время экструзии до комнатной температуры представляет собой сложную задачу. Недостаточное охлаждение приводит к размягчению оболочки вблизи броневого слоя, вызывая царапины на ее поверхности при намотке кабеля, что в конечном итоге может привести к трещинам и обрывам во время укладки кабеля из-за внешних воздействий. Кроме того, недостаточное охлаждение способствует увеличению внутренних усадочных сил после намотки, повышая риск растрескивания оболочки под воздействием значительных внешних сил. Для обеспечения достаточного охлаждения рекомендуется увеличить длину или объем водоотводных желобов. Крайне важно снизить скорость экструзии, сохраняя при этом надлежащую пластификацию оболочки и обеспечивая достаточное время для охлаждения во время намотки. Кроме того, учитывая, что полиэтилен является кристаллическим полимером, метод поэтапного снижения температуры охлаждения, от 70-75°C до 50-55°C и, наконец, до комнатной температуры, помогает уменьшить внутренние напряжения в процессе охлаждения.

2.3 Влияние радиуса намотки на намотку кабеля

При намотке кабеля производители придерживаются отраслевых стандартов при выборе соответствующих катушек. Однако обеспечение большой длины намотки кабелей с большим внешним диаметром создает проблемы при выборе подходящих катушек. Для соответствия заданным длинам намотки некоторые производители уменьшают диаметр барабана катушки, что приводит к недостаточному радиусу изгиба для кабеля. Чрезмерный изгиб приводит к смещению слоев брони, вызывая значительные сдвиговые усилия на оболочке. В тяжелых случаях заусенцы бронированной стальной полосы могут пробивать амортизирующий слой, врастая непосредственно в оболочку и вызывая трещины или разрывы по краю стальной полосы. Во время прокладки кабеля боковые изгибающие и растягивающие усилия приводят к растрескиванию оболочки вдоль этих разрывов, особенно для кабелей, расположенных ближе к внутренним слоям катушки, что делает их более склонными к обрыву.

2.4 Влияние условий строительства и монтажа на строительной площадке

Для стандартизации прокладки кабеля рекомендуется минимизировать скорость прокладки, избегая чрезмерного бокового давления, изгиба, натяжения и столкновений с поверхностями, обеспечивая тем самым цивилизованные условия строительства. Желательно, чтобы перед прокладкой кабеля ему дали отдохнуть при температуре 50-60°C для снятия внутреннего напряжения с оболочки. Избегайте длительного воздействия прямых солнечных лучей на кабели, так как разница температур с разных сторон кабеля может привести к концентрации напряжений, увеличивая риск растрескивания оболочки во время прокладки кабеля.

Дата публикации: 18 декабря 2023 г.