В области электромобилей (EV, PHEV, HEV) выбор материалов для высоковольтных кабелей имеет решающее значение для безопасности, долговечности и производительности транспортного средства. Сшитый полиэтилен (XLPE) и силиконовая резина являются двумя наиболее распространенными изоляционными материалами, но они существенно различаются по характеристикам при высоких температурах, изоляционным свойствам, механической прочности и другим параметрам.

В целом, обаСХПЭСиликоновая резина широко используется в автомобильных кабелях салона. Так какой же материал лучше подходит для высоковольтных кабелей в электромобилях?

Почему для высоковольтных кабелей электромобилей требуются высокоэффективные изоляционные материалы?

Высоковольтные кабели в электромобилях в основном используются для аккумуляторных батарей, двигателей, электронных систем управления и систем зарядки, при этом их рабочее напряжение колеблется от 600 В до 1500 В и даже выше.

Для этого кабели должны обладать следующими характеристиками:

1) Превосходные изоляционные характеристики, предотвращающие пробой электричества и обеспечивающие безопасность.

2) Выдающаяся термостойкость, позволяющая выдерживать суровые условия эксплуатации и предотвращающая деградацию изоляции.

3) Высокая устойчивость к механическим нагрузкам, изгибу, вибрации и износу.

4) Хорошая химическая коррозионная стойкость, позволяющая адаптироваться к сложным условиям окружающей среды и продлевать срок службы.

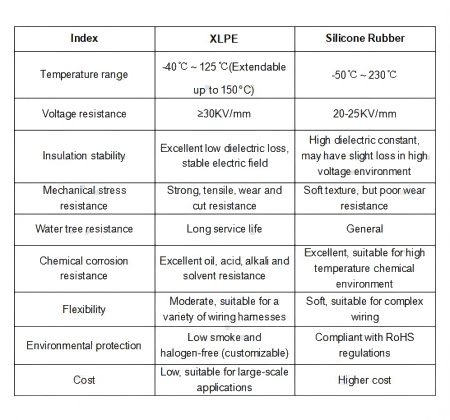

В настоящее время в качестве изоляционных слоев высоковольтных кабелей в электромобилях в основном используются сшитый полиэтилен (XLPE) или силиконовая резина. Ниже мы проведем подробное сравнение этих двух материалов.

Из таблицы видно, что сшитый полиэтилен (XLPE) демонстрирует лучшие характеристики с точки зрения сопротивления напряжению, механической прочности, устойчивости к старению и контроля затрат, в то время как силиконовая резина обладает преимуществами в высокотемпературной стойкости и гибкости.

Почему сшитый полиэтилен (XLPE) является предпочтительным материалом для высоковольтных кабелей в электромобилях?

1) Более высокие изоляционные характеристики: Изоляционный материал XLPE обладает более высокой диэлектрической прочностью (≥30 кВ/мм), что делает его более устойчивым к риску электрического пробоя в высоковольтных средах по сравнению с силиконовой резиной. Кроме того, изоляционный материал XLPE имеет низкие диэлектрические потери, обеспечивая стабильную долговременную работу, что делает его подходящим для силовых систем электромобилей.

2) Улучшенные механические свойства: Во время движения вибрации от кузова автомобиля могут создавать механическое напряжение на кабелях. Сшитый полиэтилен (XLPE) обладает более высокой прочностью на разрыв, лучшей износостойкостью и превосходной устойчивостью к порезам, что делает его более подходящим для длительного использования и снижает затраты на техническое обслуживание по сравнению с силиконовой резиной.

3) Повышенная устойчивость к старению: Изоляционный материал XLPE обладает превосходной устойчивостью к старению под воздействием водяных дендритов, обеспечивая стабильность кабеля в условиях высокой влажности и сильного электрического поля. Это имеет решающее значение для электромобилей, особенно в условиях высоких нагрузок, таких как высоковольтные аккумуляторные батареи и системы быстрой зарядки.

4) Умеренная гибкость для соответствия требованиям к проводке: По сравнению с силиконовой резиной, XLPE обладает умеренной гибкостью, обеспечивая баланс между гибкостью проводки и механической прочностью. Он отлично зарекомендовал себя в таких областях применения, как высоковольтные жгуты проводов в автомобилях, линии управления двигателями и соединения аккумуляторных батарей.

5) Более экономичный: Сшитый полиэтилен (XLPE) более экономичен, чем силиконовая резина, что способствует его массовому производству. Он стал основным материалом для высоковольтных кабелей в транспортных средствах на новых источниках энергии.

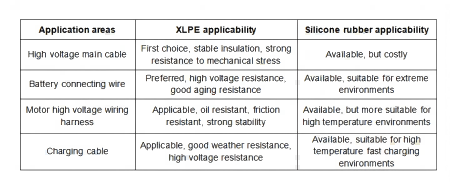

Анализ сценариев применения: сшитый полиэтилен (XLPE) против силиконовой резины.

Сшитый полиэтилен (XLPE), благодаря превосходной устойчивости к напряжению, механической прочности и ценовым преимуществам, является более конкурентоспособным в применении высоковольтных кабелей для электромобилей.

По мере развития технологий электромобилей, материалы XLPE также модернизируются для удовлетворения более высоких требований в различных областях применения:

1) Высокотемпературный сшитый полиэтилен (XLPE) (150℃-200℃): подходит для высокоэффективных систем электропривода нового поколения.

2) Сшитый полиэтилен с низким уровнем дымообразования и нулевым содержанием галогенов (LSZH): соответствует экологическим стандартам для транспортных средств на новых источниках энергии.

3) Оптимизированный экранирующий слой: повышает устойчивость к электромагнитным помехам (ЭМП) и улучшает общую электромагнитную совместимость (ЭМС) транспортного средства.

В целом, сшитый полиэтилен (XLPE) занимает доминирующее положение в секторе высоковольтных кабелей для электромобилей благодаря своим превосходным изоляционным характеристикам, сопротивлению напряжению, механической прочности и ценовым преимуществам. В то время как силиконовая резина подходит для экстремально высоких температур, её более высокая стоимость делает её подходящей для особых нужд. Для основных высоковольтных кабелей в электромобилях XLPE является наилучшим выбором и может широко применяться в таких ключевых областях, как жгуты проводов для аккумуляторов, высоковольтные кабели для электродвигателей и кабели для быстрой зарядки.

В условиях стремительного развития индустрии электромобилей компаниям следует учитывать такие факторы, как сценарии применения, требования к термостойкости и бюджетные ограничения при выборе материалов для высоковольтных кабелей, чтобы обеспечить безопасность и долговечность кабелей.

Дата публикации: 28 февраля 2025 г.