Устойчивость к воздействию окружающей среды имеет решающее значение в кабельной промышленности для обеспечения долгосрочной производительности, безопасности и надежности. Кабели часто подвергаются воздействию суровых условий, таких как вода/влага, химические вещества, УФ-излучение, экстремальные температуры и механические нагрузки. Выбор правильного материала с соответствующей устойчивостью к воздействию окружающей среды необходим для сохранения функциональности и продления срока службы кабеля.

В этом разделе рассматриваются различные типы устойчивости к воздействию окружающей среды, необходимые для различных областей применения кабелей.

Внешняя оболочка или чехол служит первой линией защиты от факторов окружающей среды. Обычно она подвергается воздействию химических веществ, воды, перепадов температуры и ультрафиолетового излучения. Основные материалы, используемые для внешней оболочки, следующие:ПВХ (поливинилхлорид), ПЭ (полиэтилен) иLSZH (низкое дымовыделение, нулевое содержание галогенов)Каждый из них обеспечивает разный уровень устойчивости в зависимости от требований к применению.

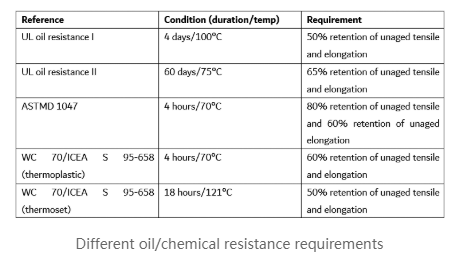

1. Химическая стойкость, стойкость к маслам и углеводородам.

Как во время монтажа, так и в течение всего срока эксплуатации кабеля, он может подвергаться воздействию химических веществ, масел или углеводородов, либо в результате случайных разливов, либо в результате постоянного контакта в промышленных условиях. Такое воздействие может привести к деградации внешней оболочки, вызывая трещины, набухание или потерю механических свойств.

Выбор материалов с высокой химической стойкостью имеет решающее значение для обеспечения сохранения целостности, производительности и надежности кабеля на протяжении всего срока его службы.

Виды воздействия химических веществ:

Газообразные химические вещества: Газообразные химические вещества, как правило, обладают меньшей реакционной способностью по отношению к полимерам, поскольку они не проникают глубоко в материал. Однако реактивные газы, такие как хлор или озон, могут вызывать деградацию поверхности и значительно влиять на свойства полимера.

Жидкие химические вещества: Жидкие химические вещества, как правило, представляют больший риск из-за их способности диффундировать в материал. Это может привести к набуханию, пластификации или внутренним химическим реакциям в полимерной матрице, ухудшая механические и электрические свойства.

Характеристики материала:

Полиэтилен (ПЭ): обладает хорошей устойчивостью ко многим химическим веществам и углеводородам. Он хорошо себя зарекомендовал в обычных химических средах, но может быть чувствителен к сильным окислителям.

ПВХ (поливинилхлорид): обладает очень хорошей устойчивостью к маслам, химическим веществам и углеводородам, особенно при добавлении соответствующих маслоотталкивающих присадок.

LSZH (низкодымный, безгалогенный): обеспечивает умеренную устойчивость к химическим веществам и маслам. Составы LSZH в первую очередь предназначены для обеспечения пожарной безопасности (низкое дымообразование и низкая токсичность при горении). Однако при необходимости можно добиться улучшенной масло- и химической стойкости, используя специализированные составы LSZH.

2. Водо- и влагостойкость

Кабели часто подвергаются воздействию воды или высокой влажности во время монтажа и на протяжении всего срока службы. Длительное воздействие влаги может привести к деградации изоляции, коррозии металлических компонентов и снижению общей производительности кабеля.

Поэтому водостойкость является критически важным свойством для многих кабельных применений, особенно в условиях эксплуатации на открытом воздухе, под землей или в морской среде.

Среди распространенных материалов для внешней оболочки трубопроводов полиэтилен (ПЭ) обладает превосходной водостойкостью, что делает его предпочтительным выбором для применений, требующих долговременной защиты от проникновения влаги.

Бронированные кабели низкого и среднего напряжения с оболочками из LSZH или ПВХ, как правило, не рекомендуются для прокладки в условиях постоянного затопления, например, в глинистых грунтах или ниже уровня грунтовых вод. В отличие от них, полиэтиленовые оболочки обладают большей устойчивостью к проникновению воды через изоляцию кабеля. В результате кабели с полиэтиленовой оболочкой лучше подходят для влажных условий и с большей вероятностью прослужат весь расчетный срок службы.

Водонепроницаемая конструкция кабеля:

Для обеспечения настоящей водостойкости кабелей рассматриваются два основных вида защиты:

Радиальная защита от воды:

Достигнуто с использованием таких материалов, как свинцовые металлические оболочки или ламинированные ленты из металла и металла в сочетании со специальными полимерами.

Продольная защита водных ресурсов:

Это достигается с помощью водонепроницаемых лент или порошков, предотвращающих перемещение воды вдоль кабеля.

Степень защиты от проникновения пыли и влаги (IP) и класс AD7/AD8:

Подробная информация о классах и рейтингах защиты IP (например, AD7 или AD8) будет представлена в отдельной статье.

3. Устойчивость к УФ-излучению

Понимание и выбор соответствующей устойчивости к воздействию окружающей среды для кабельных систем имеет решающее значение для обеспечения долгосрочной производительности, безопасности и надежности. Такие факторы, как воздействие химических веществ, попадание воды, ультрафиолетовое излучение и перепады температуры, могут серьезно повлиять на целостность кабеля, если их не учитывать должным образом при выборе материалов.

Выбор подходящего материала внешней оболочки — ПВХ, ПЭ или LSZH — в зависимости от конкретных условий окружающей среды может значительно повысить прочность и срок службы кабеля. Кроме того, применение надлежащих методов защиты от воды и учет степени защиты IP дополнительно повышают уровень защиты кабеля в сложных условиях.

Тщательная оценка этих факторов окружающей среды позволяет лучше оптимизировать кабельные системы для их предполагаемого применения, снижая потребность в техническом обслуживании, минимизируя риски отказов и обеспечивая надежную работу на протяжении всего предполагаемого срока службы.

Дата публикации: 27 апреля 2025 г.